42CrMo4鋼筒鍛輾齒圈的調(diào)質(zhì)處理

42CrMo4鋼是含碳量為0. 38% ~ 0. 45%的中碳合金結(jié)構(gòu)鋼,一般用于制造大型齒輪、大型齒圈、齒輪軸等重要零件,經(jīng)過(guò)調(diào)質(zhì)處理后,能獲得良好的綜合力學(xué)性能。根據(jù)生產(chǎn)實(shí)踐經(jīng)驗(yàn),鋼的含碳量大于0.40%、Ms點(diǎn)溫度<3301時(shí),鋼制零件有淬火開(kāi)裂的危險(xiǎn)。42CrMo4筒體鍛件是一種淬透性較好的鋼,同時(shí)有淬火開(kāi)裂的傾向。因此, 42CrMo4鋼輾齒圈通常采用油冷或水淬油冷雙液淬火。但是,受到淬火冷卻設(shè)備的限制,我們采 用了無(wú)機(jī)水溶性淬火液來(lái)代替油冷淬火,這樣就強(qiáng)化了42CrMo4鋼淬火時(shí)的冷卻能力,同時(shí)也增加了鋼在淬火時(shí)開(kāi)裂的危險(xiǎn)性。所以,在編制熱處理調(diào)質(zhì)工藝時(shí),應(yīng)著重考慮如何保證齒圈在調(diào)質(zhì)淬火時(shí)不產(chǎn)生裂紋的前提下獲得良好的綜合力學(xué)性能,特別是低溫沖擊韌性。

42CrMo4鋼鍛輾齒圈曾在調(diào)質(zhì)過(guò)程中產(chǎn)生過(guò)淬火裂紋,經(jīng)過(guò)對(duì)調(diào)質(zhì)工藝的不斷改進(jìn),增加淬火液濃度為8%~10% ,改進(jìn)淬火冷卻工藝參數(shù),徹底解決了淬火開(kāi)裂難題。經(jīng)調(diào)質(zhì)處理后,齒圈的綜合力學(xué)性能良好,產(chǎn)品質(zhì)量穩(wěn)定。

熱處理工藝

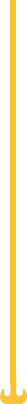

筒體鍛件鍛后為了細(xì)化晶粒,改善組織狀態(tài),為調(diào)質(zhì)處理做好組織準(zhǔn)備,鍛件在電阻爐中進(jìn)行了鍛后熱處理,鍛件經(jīng)粗加工后,進(jìn)行超聲檢測(cè)(內(nèi)控)。調(diào)質(zhì)前齒圈的粗加工尺寸為0 2 358/2 051 mm x 156 mm工藝進(jìn)行調(diào)質(zhì)處理。

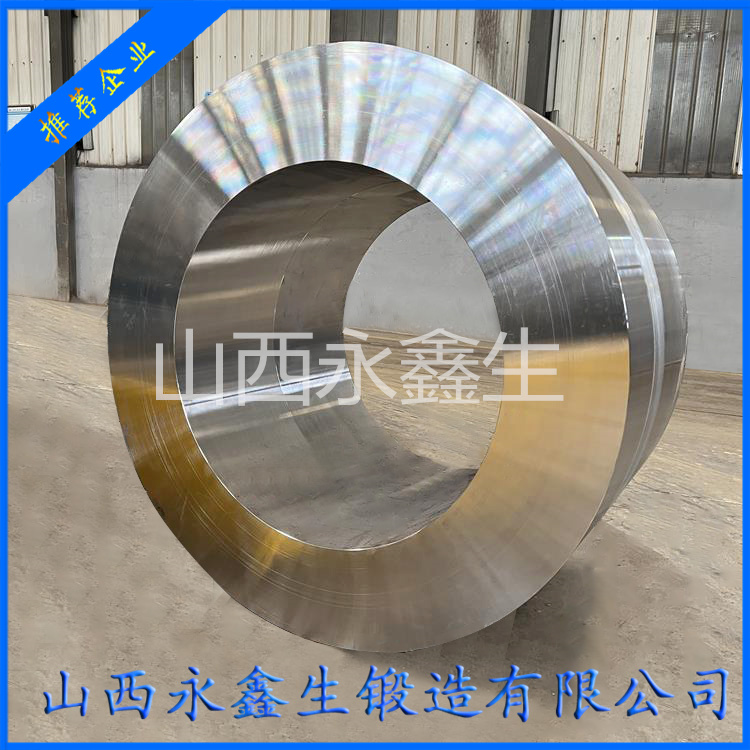

齒圈在井式熱處理爐中加熱,每爐裝人1掛,每掛6件,工件之間用50 mm厚的墊鐵支墊,使工件在加熱或冷卻時(shí)溫度均勻。42CrMo4鋼制零件在正常調(diào)質(zhì)處理的淬火冷卻工藝中,一般采用油冷淬火或水淬油冷淬火工藝。由于受萍火油槽的限制,需要采用淬火液調(diào)質(zhì)淬火冷卻,為了預(yù)防齒圈產(chǎn)生淬裂缺陷,

采取了以下技術(shù)措施:

(1) 工件淬火保溫出爐后,在空氣中預(yù)冷使工件表面溫度降至約780T左右,再進(jìn)人淬火液中冷卻。

(2) 工件在淬火液中冷卻一定時(shí)間后,提出工件空冷1.0 min ~1.5 min,減少工件截面溫差,再進(jìn)人淬火液中繼續(xù)冷卻一定時(shí)間,再次提出空冷,這樣反復(fù)幾次。

(3) 控制工件淬火冷卻時(shí)的終冷表面溫度在 230T左右。

(4) 工件淬火冷卻后,必須及時(shí)裝爐回火,消除淬火產(chǎn)生的熱應(yīng)力和組織應(yīng)力。

在鋼的Ms點(diǎn)溫度附近進(jìn)行低溫回火保溫,使工件外部加熱升溫回火,使內(nèi)部繼續(xù)降溫轉(zhuǎn)變。調(diào)質(zhì)工藝的改進(jìn)為了預(yù)防42CrMo4鋼齒圈調(diào)質(zhì)處理時(shí)產(chǎn)生表面裂紋,首先采用了預(yù)冷淬火、降溫淬火措施。工件淬火保溫出爐后先在空氣(或爐)中緩慢冷卻到略高于點(diǎn)溫度,然后再投人淬火液中急冷通過(guò)奧氏體最不穩(wěn)定的溫度區(qū)間,目的是減少淬火冷卻過(guò)程中產(chǎn)生的熱應(yīng)力。但是操作者掌控困難,兩種工藝方法生產(chǎn)的齒圈都有淬火裂紋產(chǎn)生,必須進(jìn)一步改進(jìn)齒圈的調(diào)質(zhì)工藝,經(jīng)過(guò)研究,把調(diào)質(zhì)過(guò)程的完全淬火改為亞溫淬火。把齒圈加熱到A., ~札臨界溫度之間,保 溫后快速淬火冷卻,獲得過(guò)剩相鐵素體和馬氏體的雙相組織。為了獲得良好的力學(xué)性能,適當(dāng)降低回火的溫度,使鋼具有更好的強(qiáng)韌化效果。42CrMo4鋼齒圈亞溫淬火調(diào)質(zhì)工藝。亞溫淬火調(diào)質(zhì)處理后的力學(xué)性能。

淬火裂紋原因分析

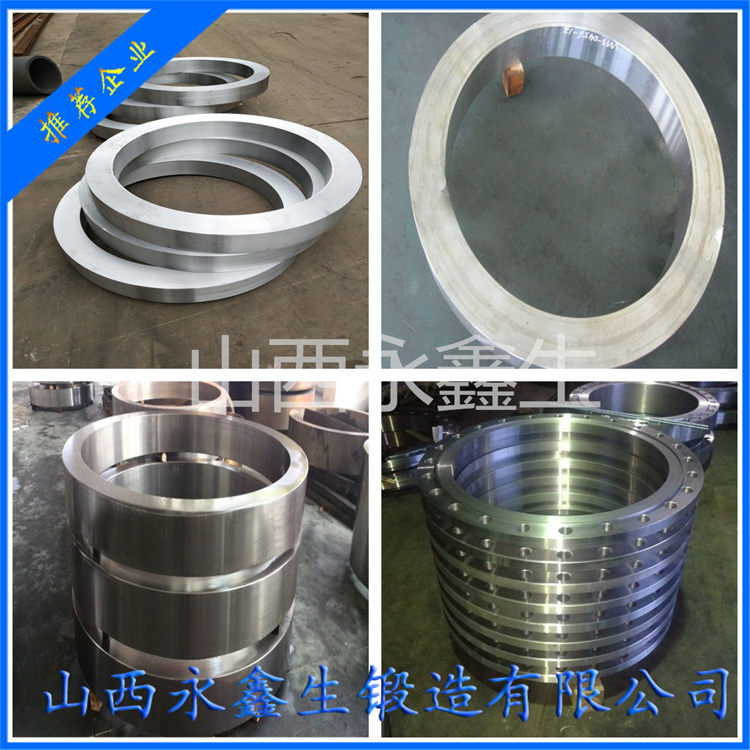

42CrMo4鋼鍛輾齒圈調(diào)質(zhì)處理后,檢驗(yàn)人員在進(jìn)行目視檢查表面質(zhì)量時(shí),在齒圈端而發(fā)現(xiàn)數(shù)條細(xì)小的裂紋缺陷,裂紋分布在離內(nèi)孔表面約 10 mm-20 mm的范圍內(nèi)也有少裂紋分布在離外圓表面10 mm ~20 mm的范圍內(nèi)。裂紋沿齒圈的纖維方向分布,長(zhǎng)短不一,寬度微細(xì),形似發(fā)絲,深度較淺,多數(shù)能夠加工去除,個(gè)別存在裂紋殘留,只能做報(bào)廢處理。

雖說(shuō)我們采取f預(yù)冷淬火、降溫淬火、亞溫淬火、縮短淬火冷卻時(shí)間、提高淬火終冷溫度、淬火后及時(shí)回火消除淬火應(yīng)力等一系列預(yù)防淬裂的措施,但是42CrMo4鋼齒圈的淬火裂紋還是沒(méi)有徹底根除,在生產(chǎn)中還偶爾產(chǎn)生。為此,我們對(duì)淬火所用的淬火液和肉來(lái)水的冷卻特性進(jìn)行了外委測(cè)試。兩者的冷卻特性差異甚微, 淬火液的冷速和自來(lái)水基本相同,這就是 42CrMo4鋼街圈調(diào)質(zhì)淬火時(shí)產(chǎn)生淬火裂紋的根本原因。鍛輾環(huán)形鍛件在靠近內(nèi)孔附近的K域較外圓附近區(qū)域鋼的純凈度較低,存在作金屬夾雜物等冶金缺陷,這些缺陷也會(huì)成為淬火開(kāi)裂的裂紋源,在淬火應(yīng)力的作用下,冶金缺陷擴(kuò)展延伸而形成淬火裂紋,這也iH址齒圈淬火裂紋多產(chǎn)生在內(nèi)孔端面附近的原因之一 42CrMo4鋼鍛輾齒圈淬火裂紋的宏觀形貌,在淬火裂紋部位取樣進(jìn)行金相觀察發(fā)現(xiàn),打部分非金屬夾雜物沿裂紋延伸方向分布,并且在裂紋周?chē)霈F(xiàn)嚴(yán)重的氧化脫碳現(xiàn)象和晶粒粗化這種裂紋在調(diào)質(zhì)處理前巳經(jīng)存在,但在加工過(guò)程中沒(méi)行被發(fā)現(xiàn).在調(diào)質(zhì)淬火應(yīng)力作用下被進(jìn)一步擴(kuò)展才顯示出來(lái)。